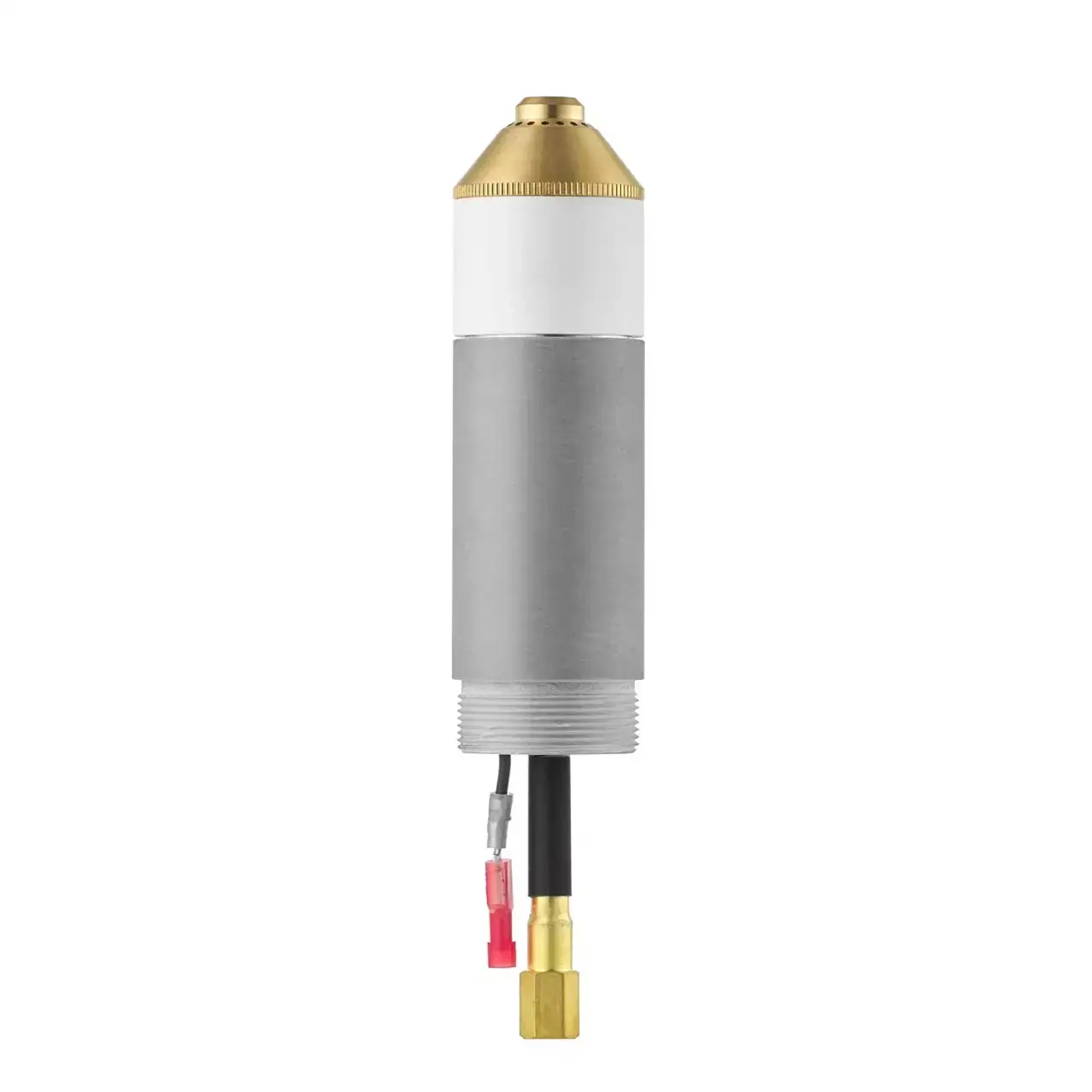

Плазмотрон CUT: незаменимый инструмент в плазменной резке

Плазмотрон для плазменной резки, благодаря своей уникальной конструкции и рабочим характеристикам, является ключевым элементом в технологии резки металлов. Эти устройства используют плазменный луч для быстрого и точного разрезания материалов, что делает их незаменимыми в современном производстве. Отличительной особенностью плазмотрона CUT является его способность работать с различными типами металлов, включая сталь, алюминий, и медь, обеспечивая при этом чистоту и ровность срезов.

Важно также отметить, что горелки плазменной резки оснащены системой управления, которая позволяет точно контролировать процесс резки. Это обеспечивает высокую точность и минимальные потери материала. Современные модели плазмотрона для плазменной резки могут быть интегрированы с системами ЧПУ (числовое программное управление), что еще больше увеличивает их производительность и упрощает операции резки.

С точки зрения обслуживания, плазмотрон CUT требует регулярной проверки и чистки, чтобы гарантировать его долговечность и надежность. Система охлаждения, которая предотвращает перегрев, играет здесь ключевую роль. Поэтому, уделить особое внимание техническому уходу поможет сохранить высокое качество работы и предотвратить возможные сбои в работе оборудования.

Использование плазмотрона для плазменной резки в современной промышленности

Сфера применения плазмотрона CUT весьма обширна. Он активно используется не только в тяжелой промышленности, но и в строительстве, судостроении и многих других областях, где требуется быстрая и аккуратная обработка металлических листов. Благодаря способности горелки плазменной резки работать с высокими температурами и крайне точно воздействовать на материал, она чрезвычайно эффективна при выполнении сложных контуров и узоров.

Экономичность и эффективность плазмотрона для плазменной резки делают его предпочтительным выбором для многих предприятий. Плазменная резка требует меньше энергии по сравнению с традиционными методами, такими как окислительная резка, что позволяет значительно снижать производственные затраты. К тому же, скорость резки при использовании плазмотрона CUT значительно ускоряет производственные процессы, что является ключевым фактором в условиях жесткой конкуренции.

Не последнюю роль в популярности горелок плазменной резки играет их способность минимизировать воздействие на окружающую среду. В отличие от более традиционных методов, плазменная резка происходит без значительных выбросов вредных веществ, что делает ее более экологичным выбором в рамках современных требований к производственной безопасности и защите окружающей среды.

Технические аспекты и обслуживание горелки плазменной резки

Говоря о технических аспектах, важно упомянуть, что плазмотрон для плазменной резки оснащается высокотехнологичными компонентами, которые требуют соответствующего обращения и регулярного обслуживания. Электроды, сопла и защитные кожухи должны регулярно проверяться на предмет износа и повреждений, которые могут повлиять на качество реза и общую производительность оборудования.

Настройка плазмотрона CUT также играет важную роль в оптимизации его работы. Правильная регулировка тока, давления воздуха и скорость подачи влияет на чистоту и точность реза. Современные горелки плазменной резки часто поставляются с программным обеспечением, позволяющим настраивать параметры в соответствии с конкретной задачей, что делает процесс управления более гибким и точным.

Помимо технического обслуживания, необходимо обеспечить и подходящие условия эксплуатации для плазмотрона. Это включает адекватное вентилирование рабочего места и использование защитного снаряжения сварщиком, чтобы обеспечить безопасность и предотвратить возможные производственные травмы. Уход за этим оборудованием требует систематического подхода, но результат – высокое качество реза и долгий срок службы инструмента – стоит затраченных усилий.